Vol.6 | ものづくり技術

環境配慮型技術で、

フィルム生成から最終加工まで。

日々の暮らしのいたるところで目にする包装用フィルム「軟包材」。軽量で加工しやすく、丈夫。

食品や日用品など、さまざまな商品の包装材料、ペットボトルのラベルにも使用されています。

佐川印刷の日野軟包材工場では、ポリエチレンフィルムなどの生成から、製版、印刷、最終加工まで一貫生産。

無溶剤の水性インキを使用するフレキソ印刷機を採用するなど、環境に最大限配慮した生産ラインを運用しています。

SESSION 01

ドイツ研修。勉強会の開催。

独自の研究開発にも着手。

工場の操業開始は2014年12月。準備期間は、わずか2年。フィルム生成、印刷、加工、それぞれの機械選定。衛生管理を徹底したクリーンルーム仕様の工場建設。すべてが佐川印刷にとっては初めての経験でした。オペレーションを担当する社員の事前研修は機械メーカーのあるドイツへ。フィルムの基礎知識も現地で習得しています。また、生成したフィルムは、自社で印刷するだけでなく、それ自体を製品として販売するため、本社では専任の営業担当育成に向けた勉強会を何度も開催しました。操業開始後は、まず、自社の製本工場で使用するラッピングフィルムの製造から。その段階で、原料メーカーから提示されたマニュアル通りでは、期待する品質が安定的に確保できないことが判明します。以降、他社製品を取り寄せては成分、配合比率などを徹底分析。製造工程を含め、資材メーカーとしての独自研究がスタートします。

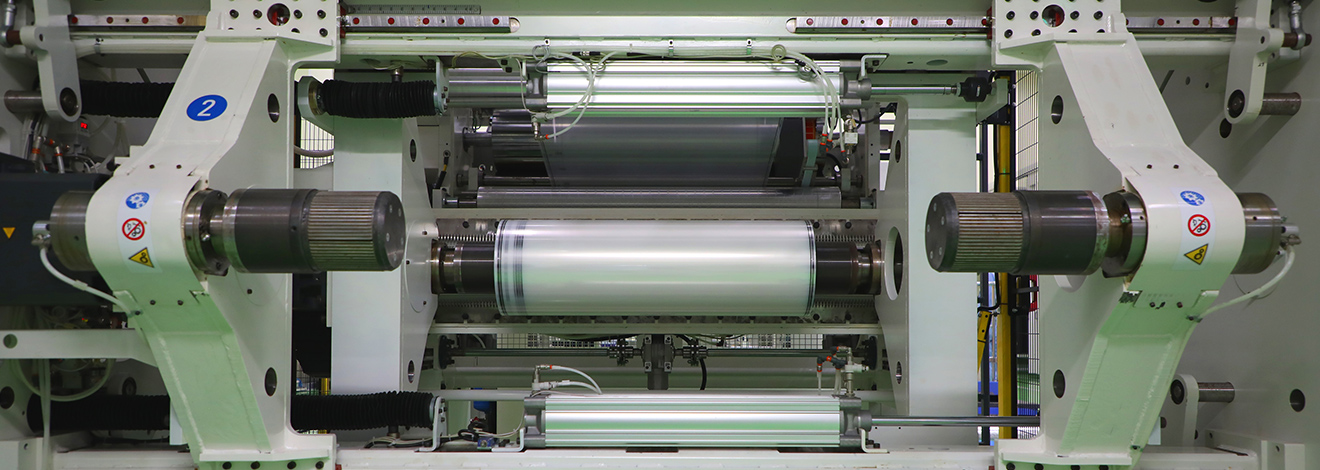

SESSION 02 資機材メーカーとの技術交流。賛同する他社との連携。

VOC(揮発性有機化合物)含有率が5%以下のインキによる水性フレキソ印刷の運用も始まります。環境配慮という観点からは、グラビア印刷に比べて圧倒的な優位性がある方式。課題となる色再現性など、品質確保に向け、インキ、製版機械、版材、各メーカーと共同で技術改良にも着手します。機能性を高めるために行うアルミ蒸着やナイロン、ポリプロピレンなど他材料との貼り合せ加工に関しても、ノンソルベント(無溶剤)接着糊を使用し、省エネ効果も高いラミネータ装置を導入しました。まさに、日野軟包材工場の生産ラインが一体となったイノベーション。これら環境配慮型の技術を総合し、日本の印刷業界をリードしていくという決意から、2019年5月には同業5社で「水性フレキソ促進協議会」を設立。お客様への理解促進、社会全体への情報発信を含めた共同事業も展開しています。

SESSION 03

イノベーションも、

可能性も、新たなステージへ。

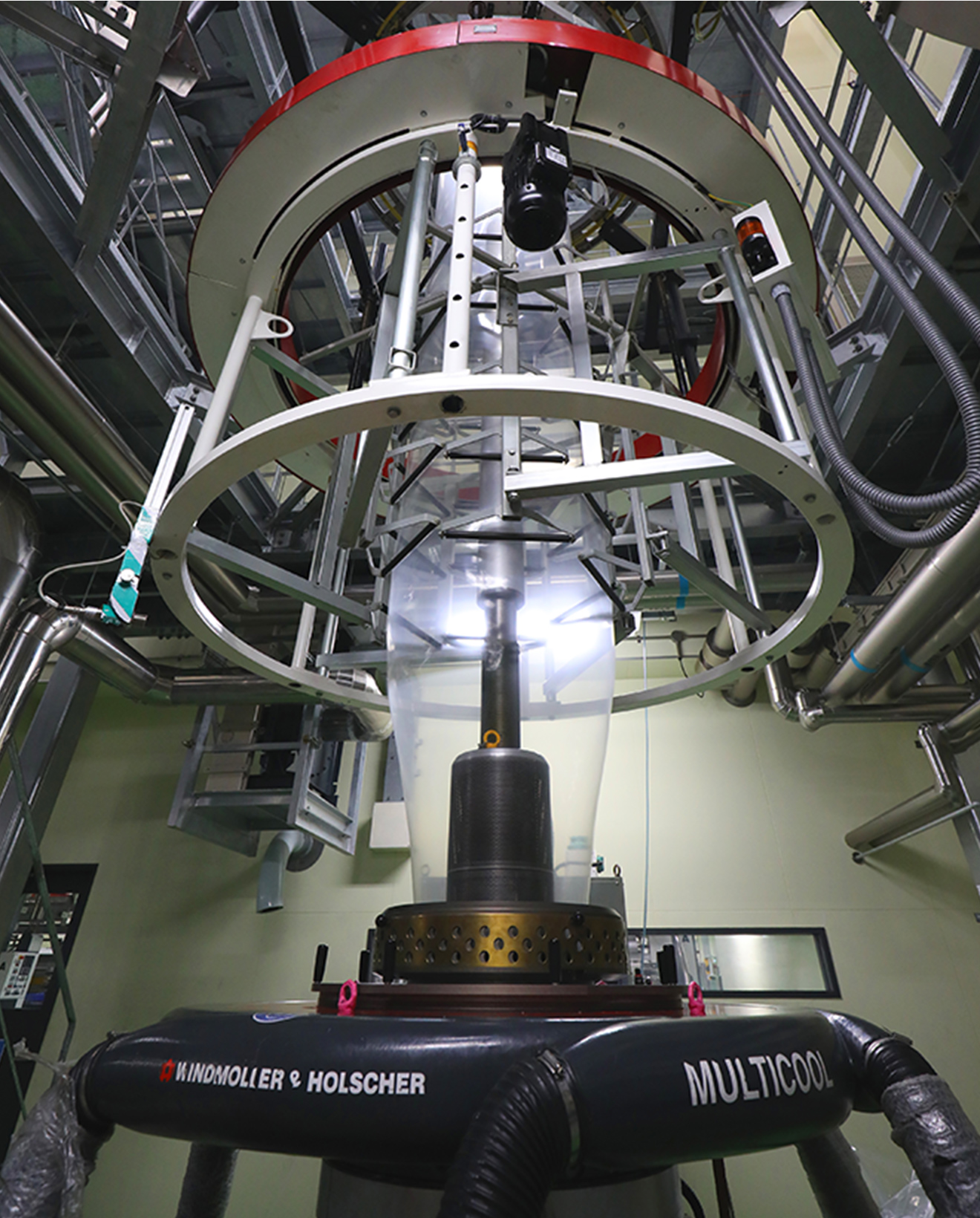

保有するインフレーション式フィルム生成機は3層機と7層機。各種高性能バリアフィルムの製造を可能にする7層機は、国内にはまだ数台しかない最新鋭機です。現在は、臭気を遮断する防臭ごみ袋などを生産。今、期待が高まっているのが食品包装用フィルムです。2019年5月に食品ロス削減推進法案が成立。高機能フィルムによる包装で賞味期限を延ばし、店頭からの廃棄処分量を減らす取り組みが急がれています。ガスバリア性など食品ごとに求められる機能を付加できる7層機の活躍の場は、間違いなく広がります。また、近年、国際的にもクローズアップされてきた廃プラスチックごみ処理問題。こうした新たな環境課題を見据え、自然に還る生分解性や再生可能資源を原料にしたバイオプラスチックなどの素材開発にも着手。日野軟包材工場のイノベーションは、新たなステージに進んでいます。

SDGsへの取り組み

「VISION REPORT」はSDGsとも親和性が高く、本記事に掲載した取り組みで以下の目標の達成貢献を目指しています。